ժ Ҫ ������ʧЧ�¹ʽo���ﰲȫ���a(ch��n)���(d��ng)����O��ēpʧ����(du��)ij�����һ����ͨ�������ܷ�ʧЧ�¹��M(j��n)�����{(di��o)�飬ͨ�^������ʧЧ��ò���^�о����^�^�켰���W(xu��)�ɷַ����ȷ�����(du��)ʧЧԭ���M(j��n)���˷������Y(ji��)��������������ʧЧ�¹����ɹ��c��������B�U���Ӳ�λ���ں���ȱ�������hԓ���(du��)���ü�����ͬ��̖(h��o)�������M(j��n)���м�(x��)�z������(du��)�����к���ȱ�ݵĉ������M(j��n)���a(b��)��̎���������ٴΰl(f��)��ʧЧ�¹�����(du��)���Ӻ�ĽY(ji��)��(g��u)�M(j��n)��ƣ�ڜy(c��)ԇԇ�(y��n)���Ա��C������M��ʹ��Ҫ��

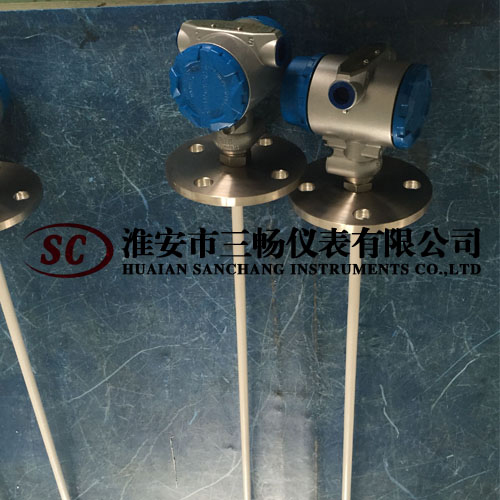

���ɹ�ʽ���������ԏ��ɹܞ�����Ԫ���ĉ����y(c��)���x�����ɹ��ډ�������յ����������a(ch��n)��������׃������ܶ�λ�ƣ���λ��ͨ�^�����X݆����(d��ng)�C(j��)��(g��u)�M(j��n)�зŴ������f�oָʾ�b�����@ʾ���y(c��)������������͘��ϵ��͉��������Á��O(ji��n)�y(c��)�;����ܵĉ������o�����ˆT�ͼ��g(sh��)�ˆT�ṩ��Ҫ�ą���(sh��)��Ϣ��ij����Ѳ���ˆT��Ѳ�z�r(sh��)�l(f��)�F(xi��n)����(ch��ng)����e��Ⱦ����(j��ng)�z��_�J(r��n)�������ɲ��͘�����̖(h��o)��Y-100�������ܷ�ʧЧ��(d��o)�������(n��i)ȫ�������ۣ����P������ԓ������ʧЧ��ò��D1��ʾ���������ְl(f��)������������ʧЧ�¹ʾ���ͬ��ُ�����̖(h��o)Y-100���������@�oԓ���ﰲȫ���a(ch��n)���(d��ng)����O��ēpʧ�����ҳ�ԓ�����ʧЧԭ�����������¹��ٴΰl(f��)������(du��)ԓ��������ʧЧ�¹��M(j��n)�����{(di��o)�������ͨ�^��(du��)ʧЧ���������^���^��ò���о��Լ����W(xu��)�ɷַ������U����ԓ������ʧЧԭ�������������(y��ng)���A(y��)����ʩ��

1 ԇ�(y��n)����

1.1 ���^����

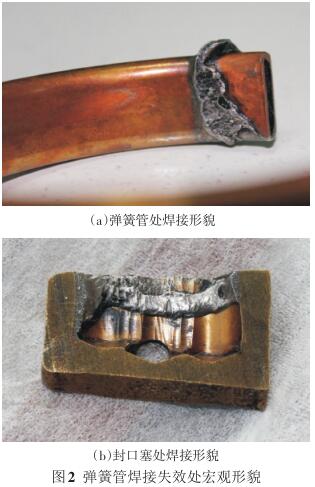

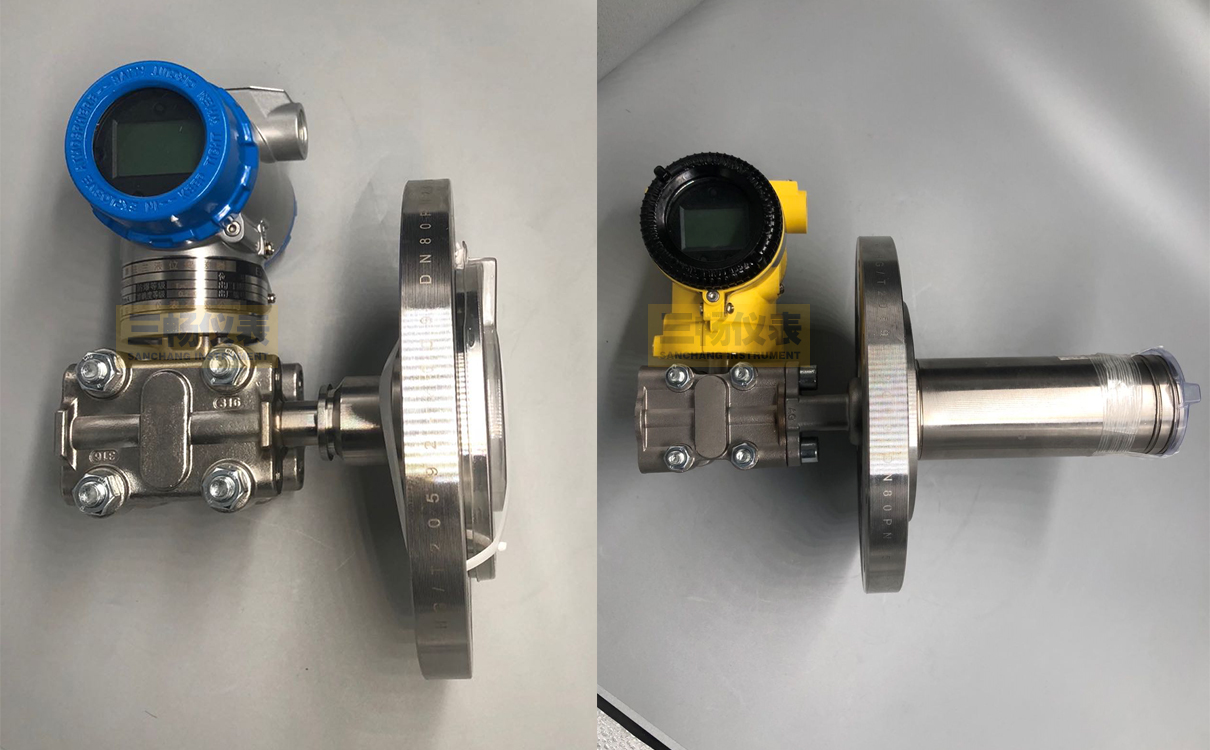

ԓʧЧ�����폗�ɹ���ȫÓ�䣬�ֽ⏗�ɹܺ����ɹ��c������B�Ӷ˼s1 cm��(n��i)������������IJ�λ�]�����ۡ��þƾ���ϴ���ɹ��c������B�Ӷ˲����ɿ������ɹ����a��������䲻����������̎��Ŀ�y(c��)�����Ӛ��ȱ������D2��a����ʾ�����c֮��(du��)��(y��ng)�ķ��������̎�þ��и(du��)�����^�y(c��)�����a�չ�治��������Ч�B�Ӆ^(q��)���B�����50%����D2��b����ʾ��

1.2 �^��ò�c���W(xu��)Ԫ�ط���

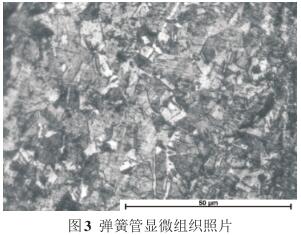

��(du��)���ɹܵĽ����M(j��n)�з������������Ȼ��F�}����Һ���g����������̖(h��o)��AX10�Ľ����@�R��(du��)���ɹ��@�M���M(j��n)���^������D3��ʾ��

�ɈD3���Կ��������ɹ��@�M�������α�S�~���@�M��δ�z�鵽���@�A�s������(j��)GB/T 6394—2002��(bi��o)��(zh��n)��(du��)���ɹܾ������M(j��n)���u(p��ng)�����Y(ji��)����11��(j��)��

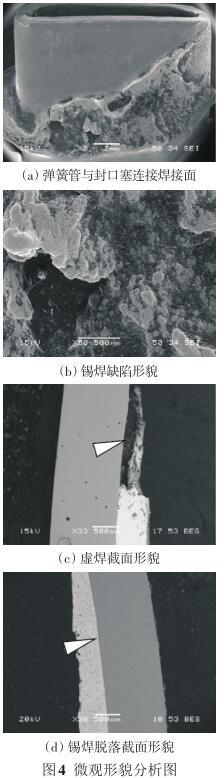

��ԓ�����폗�ɹ�Ó����ڒ�������@�R���M(j��n)���^��ò�cԪ�ط������^�쵽���Ӆ^(q��)�����չ�����������ɹܺ��Ӳ��ֿ�������̎�д�Ƭ�^(q��)��]�к��a����D4��a���ͣ�b����ʾ����ȡ���ɹܺ��ӽ������^�쵽���ɹܱ����в���̓���μ�����Ó��Σ���D4��c���ͣ�d����ʾ�����ӽ��^�����Ѽy���A�������ȱ������(du��)���^���o���W(xu��)���ܵ�Ӱ�һ�㲻���@�����nj�(du��)���ӽY(ji��)��(g��u)��ƣ������Ӱ푅sʮ���@���������폗�ɹ��ڹ����r(sh��)�ܵ�����(d��ng)���������ã�����ȱ�ݾ͕�(hu��)���l(f��)���ɹܵ�ƣ��ʧЧ��

��(du��)����̎�M(j��n)���^(q��)���V��������D5��ʾ�����Џ��ɹܞ鼃�~������������Ҫ�ɷ֞�Pb��Sn��������Al��Co�s�|(zh��)Ԫ�����s�|(zh��)Ԫ�����@��(hu��)Ӱ푺��ϵĝ����Ժ�����(d��ng)�ԣ���֮������Ď����������К�϶���Ѽy��ʹ�����c(di��n)�ď�(qi��ng)���½���

2 �C��ӑՓ

��������ԇ�(y��n)�Y(ji��)�����Կ����������|(zh��)����������˴Ή�����ʧЧ�¹ʵ���Ҫԭ����ԓ�����폗�ɹ��c�����֮�g�����a���B���������õ����c(di��n)���a���ϼӟ��ܻ��B�벢�����ټ��B��̎�g϶�����õ��a�����c(di��n)��(y��ng)ԓ�����ι̵ęC(j��)е�̶��ԣ����a��(y��ng)��ȫ������������݆��������a����������ɡ��ď��ɹ��c������Č�(du��)������Կ�������Ч�ĺ����B����e����50%������̎��Ŀ�y(c��)��Ҋ�Ě��ȱ��;�ď��ɹ��c���������̎�^��ò���Կ���������̎�a���治������������(sh��)���a���沢δ��䵽����(g��)�^(q��)���������c(di��n)��EDSԪ�طֲ��D�пɿ���������AlԪ���s�|(zh��)���a���|(zh��)���c���Ӽ����杍���̶������Ӝض������ӕr(sh��)�g�������ַ��ȶ���������P(gu��n)������ȱ��(du��)���ɹ��c����������B��̎��ƣ�������кܴ��Ӱ������������Ӻ����s�^���������p�����w�e׃��ʹ�ú����B��̎�a(ch��n)���M����(y��ng)����Ҳ��(hu��)Ӱ푏��ɹܵ�ƣ�����ܡ�

���ɹܹ����r(sh��)̎�ڑұ۠�B(t��i)����ƣ�ڑ�(y��ng)�����ã��ڳ��m(x��)�����^�����п��܌�(d��o)���ɹܮa(ch��n)��ƣ���_�������ɹܺ���λ�Ì��ڑ�(y��ng)�����в�λ���Ѽy��(hu��)��(y��u)����ԓλ�îa(ch��n)������֮ԓ�����폗�ɹܺ���̎����ȱ������˼�����ʧЧ����(du��)�к���ȱ�ݵĉ����������M(j��n)���a(b��)��̎���������ٴΰl(f��)��ʧЧ�¹���

3 �Y(ji��)Փ�ͽ��h

1����ɉ������ܷ�ʧЧ�¹ʵ���Ҫԭ���Ǐ��ɹ��c��������B�U���Ӳ�λ���ں����|(zh��)��ȱ����

2�����h��(du��)ԓ�������Լ�����ʹ�õ�ͬ��̖(h��o)�������м�(x��)�z�飬��(du��)�к���ȱ�ݵĉ������M(j��n)���a(b��)��̎���������ٴΰl(f��)��ʧЧ�¹ʡ�

3�����h�����������^���Ќ�(du��)���Ӻ�ĽY(ji��)��(g��u)�M(j��n)��ƣ�ڜy(c��)ԇԇ�(y��n)���Ա��C������M��ʹ��Ҫ����

�P(gu��n)ע�҂� ��(sh��)�F(xi��n)���A

�P(gu��n)ע�҂� ��(sh��)�F(xi��n)���A